数控机床的分类如下所示,越复杂的结构可通过减少装夹来提高精度和效率:

1) 普通数控机床,如铣床,车床

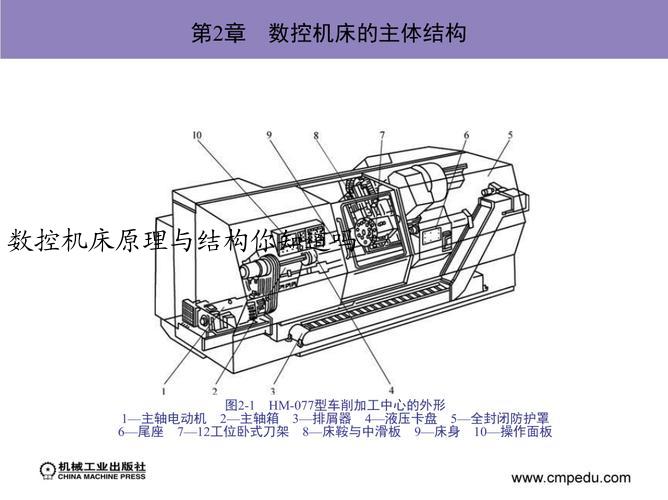

2) 加工中心(相比普通数控铣床,带有自动换刀装置)

3) 车削中心(相比普通数控车床,其刀架除了车刀还可搭载旋转刀具,主轴可定位)

4) 车铣复合加工中心(把车削中心的刀塔换成主轴头并增加自由度)

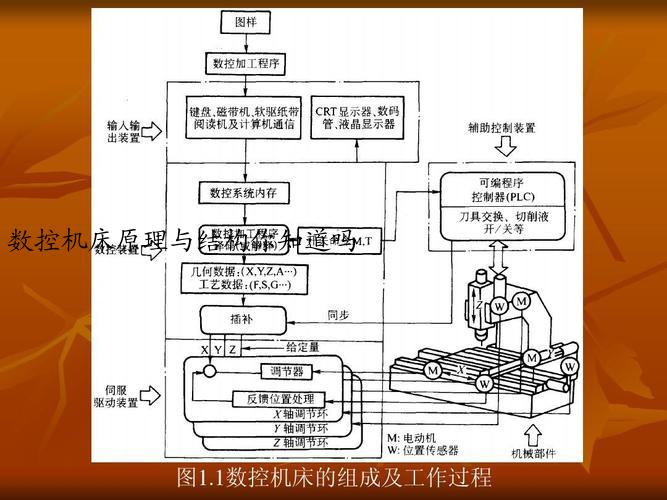

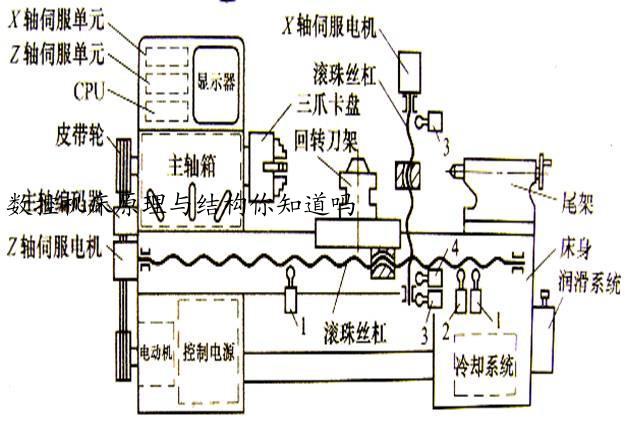

数控机床相比普通机床在精度,效率等方面都有优势,其组成结构包括:

1) 机械部件:床身,主轴,丝杆导轨,卡盘,刀架,尾座,冷却

2) 电气控制:cnc系统(运转于工控电脑或控制器上,外接驱动器和plc),驱动器(外接伺服电机),plc(外接主轴驱动,刀塔,冷却等部件),反馈装置(光栅与编码器)

电气控制分为逻辑控制(主轴的启停,正反转,冷却的启停)与运动控制(位移,速度,加速度及其组合控制)。cnc系统的运动控制有三个功能更为重要,经常与各种应用异常有关(特别是各种弧面和转折),分别是插补(转折处用多段微小线段拟合圆弧容易因为分辨率限制而出错),加减速(启停,走刀路径转折处,剧烈的加减速可能会激发结构振动),补偿(刀具补偿,反向间隙,螺距误差,热漂移补偿,正确设置后可明显减少精度损失)。要注意的是补偿不是万能的,首先机床的重复定位误差不能太大不然无法补偿,摩擦力惯性力与切削力也无法补偿,所以追求精度的话还是要上全闭环。

控制方式:

1)开环控制:不带反馈,cnc系统计算后发出脉冲,每一脉冲通过驱动换算和放大后使步进电机转动一定的角度,通过滚珠丝杆推动工作台移动一定的距离,优点是简单低廉,缺点是精度不如闭环系统。

2)半闭环控制:结合cnc系统计算后发出的位移指令和伺服电机中的编码器的角位移信号,对伺服电机进行位置和速度的控制,精度与成本介于开环和闭环之间,增加对丝杆螺距等误差的补偿后可以得到较为满意的效果,应用更为普遍。

3)闭环控制:除了伺服电机有角位移反馈,在移动部件上还有

机械刚度与伺服刚度:除了结构本身的机械刚性,控制系统也有伺服刚性,刚性越高,抗负载能力越强,理论上外力的影响越低,实际上还是全闭环更能保证精度。

跟随误差:轮廓加工中为了避免较大的形位误差,除了要求机床的精度满足要求,还要求动态响应满足要求,否则多轴联动时个别轴因为机械或者电气特性导致响应滞后出现跟随误差,会直接导致轮廓变形。

电机:

1) 步进电机(有多相单定子径向结构的,也有多相多定子轴向结构的,向各相通不同脉冲来调速),

2) 直流伺服电机(定子磁场固定,通过电刷和换向片让转子连续运转,一般通过调节电压的方式来调速),

3) 交流伺服电机(结构简单,应用广泛,分为永磁同步和交流感应两种,后者的转动频率由驱动频率除以极对数得到且必然存在转差,一般通过正弦波pwm变频器来调速,可选择开环的vf控制,转速转差控制,与矢量控制,矢量控制的好处是响应和精度但坏处是效率降低,在低速段恒扭矩控制,电压随转速上升而增加,实际启动时会给以一个电压偏移量,高速段恒功率控制,电压恒定而扭矩下降)

驱动:

1) 驱动器结构可分为3部分,高压板,低压板,其他附件,其中高压板用于把输入的固定的3相交流电转为直流后再通过芯片根据输入的控制信号转为指定的3相交流电,低压板用于和系统沟通并存储和运转预设算法并提供控制信号给高压板,其中算法是驱动器的核心。

2) 驱动器的评价关键是精度,响应,低速负载,对主轴来说,包括升速时间,超速幅度,稳速转差与波动,低速运转,以及对抗负载的刚性(切削瞬间转速降幅),对进给轴来说,包括把增益调大后的移动定位精度与振动,

位置检测:

1) 旋转变压器,结构类似于电机,其定转子间构成变压器,天博安阳机床申请液压车床专利解决刹车片爆裂及主轴损坏问题旋转过程中定转子极间靠近或远离会影响变

2) 感应同步器,就是把旋转变压器展开成定尺和滑尺后形成的直线位移传感器。

3) 光栅,用于闭环控制中高精度位置控制。

4) 编码器,机床上较为常见的是光电编码器。

机床结构:

机床追求高刚性大阻尼以保证负载下的精度,可通过加强筋和充型砂来调整,也可通过对称结构加强抗载能力(这同时会降低温升的影响),一般立式不如卧式和龙门。

按运动方式可分为工作台移动和主轴箱移动,一般选择质量较轻的部分来移动,如工件重则动主轴,其中卧式加工中心为了追求高速高精度,甚至会采用框中框或者箱中箱的结构(多支撑刚性好,对称结构热变形影响小)。

联轴器与同步带:

除了电主轴外还有其他的主轴传动方式,比如立式钻攻机常见的在主轴箱上方安装低速大扭矩的电机,在下方箱体以法兰形式安装主轴,在主轴与电机之间用联轴器进行传动,又比如车床常见的同步带传动,是在传动带上布置等距齿,相比普通v形三角带,有更准确的传动比,相比链传动则可节省润滑减少维护。

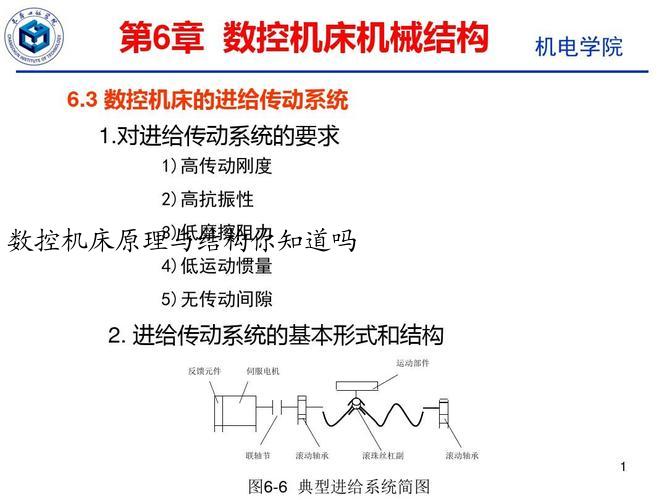

滚珠丝杆螺母副:

滚珠在丝杆与螺母间构成滚动摩擦,改善爬行现象,因为轴向存在游隙需要预紧,不然正反走会有冲击和误差,预紧的方式可以采用双螺母加垫片,双螺母加螺母锁紧,或单螺母变导程自预紧。

直线电机:

为了追求高速度快响应,部分机床厂家把滚珠丝杆螺母副改成直线电机,简单说把普通的旋转电机展开后,定子对应部分称为初级,转子对应部分称为次级,在机床上主要使用交流直线电机,为了控制发热和成本,高速机床一般采用短初级结构,把次级安装到床身,把初级安装到工作台下方,搭配光

进行闭环控制,结合导轨进行运动。目前在进口机床中已得到一定应用,比如山东锐智,在国产机床中应用较少,但正在加速推广,部分直线电机供应商把电机和光栅集成为模组以方便客户安装。导轨:

导轨用于支撑和引导运动部件,在很大程度上觉得机床的刚度,精度和精度保持性,常见的导轨分为直接在床身加工出滑动面的滑动导轨,与在床身加工出安装面再安装的直线滚动导轨(在导轨条和滑块之间有滚动体,需要调整预紧),台湾标准又称硬轨与线轨,前者承载大耐冲击,多见于重型机床,后者速度快,安装方便(有的机床厂采用大型龙门铣进行精铣代替导轨磨床或人工铲刮可以大幅提升生产效率),在中小型机床上应用很普遍。还有一种静压导轨,相对少见。

五轴与转台摆头:

五轴的搭配形式有双转台,双摆头,转台加摆头。

相比只能在几个固定角度间转换的分度台,使用光栅进行闭环控制,搭配dd马达或者涡轮蜗杆驱动的转台在应用上更为灵活,可以在机床xyz三轴外增加自由度(比如摇篮转台),实现加工。

工件安装:

车床常用安装方式是三爪卡盘与顶尖尾座,卡盘要安装大直径工件时要把卡爪反装。

如果需要按特定角度进行加工,会使用分度头,类似在卡盘或者尾座上加上分度刻度环和游标,定位销和分度盘以及交换齿轮,将装卡在顶尖间或卡盘上的工件分成任意角度。

主轴:

略

刀具安装:

Pcb板打孔中不需要多型刀具反复更换,多采用直柄夹头。金属加工因需要搭配刀库对多型刀具反复更换,常会用到7:24锥度的通用刀柄(锥面接触,拉爪外内抓着拉钉固定,iso国际标准,bt日本标准),或者1:10的hsk刀柄(同时靠锥面与法兰面接触,拉爪膨胀往外扣,能适应更高速的加工),2种刀柄都需要搭配螺帽夹紧弹性夹套(又叫筒夹,有各种规格比如er32)。

原创文章出自天博,欢迎转载!

扫一扫咨询微信客服

扫一扫咨询微信客服